Fertigbeton-Nassbetonanlagen mit einer Kapazität von 30 Kubikmetern bis über 240 Kubikmetern pro Stunde sind eine kostengünstigere Alternative zu den traditionellen Trocken-Karoo-Chargenanlagen, die derzeit den lokalen Markt dominieren.

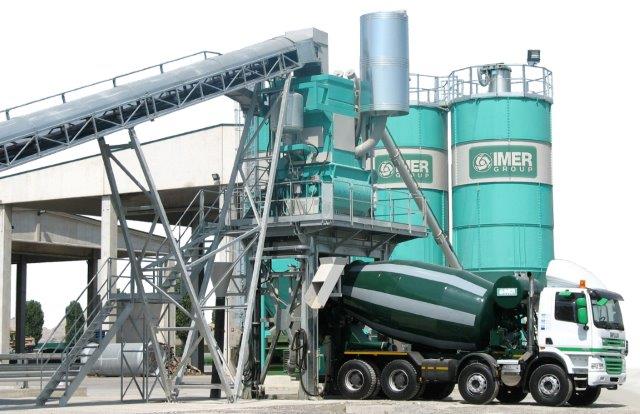

Pfannenmischer Südafrika (PMSA) ist der größte Anbieter von Maschinen zur Herstellung von Ziegeln, Blöcken und Pflastersteinen in Afrika. Um seinen Wettbewerbsvorteil zu erhalten, ist das Unternehmen kürzlich eine lokale Partnerschaft mit dem italienischen Baumaschinenhersteller IMER eingegangen. Im Rahmen der Partnerschaft werden PMSA-Lagerbestände aufgebaut und IMER-Nassmischanlagen an Industrien im südlichen Afrika verkauft.

Weltweit sind Nassmischbetonanlagen der Standard für Fertigmisch- und Standortmischungen. Der Marketing- und Vertriebsleiter von PMSA, Quintin Booysen, weist darauf hin, dass sich dieser Trend im südlichen Afrika spürbar verschiebt, wo in kürzester Zeit hochfester und hochwertiger Beton benötigt wird.

„Es gibt einen eindeutigen Trend bei den Anlagenbesitzern, die auf Nassmischungen umsteigen möchten. PMSA und IMER haben dies als einen wichtigen Wachstumssektor identifiziert, und so haben wir kürzlich zwei Aufträge für IMER-Nassmischanlagen erhalten, um diese bestehenden und potenziellen Kunden vorzustellen “, erklärt er.

Die IMER-Nassmischanlagen von PMSA sind je nach Leistung der Anlage mit einem Planeten- oder Doppelwellenmischer ausgestattet. Booysen weist darauf hin, dass das Aggregat automatisch aus Schüttgutlagerbehältern auf ein Wiegeförderband geladen wird.

„Das gewogene Aggregat wird in den Mischer eingespeist, wo automatisch Zement und Wasser hinzugefügt werden. Der Beton wird dann durch die erzwungene Einwirkung von Mischpaddeln und -armen gemischt, bevor er vollständig gemischt in den Transit-LKW oder sogar direkt in eine Pumpe abgelassen wird, wie dies im Falle der Vor-Ort-Dosierung erforderlich sein kann. Die Anlagen haben eine durchschnittliche Zykluszeit von 90 Sekunden zwischen den Mischungen “, fügt er hinzu.

In Trockencharge-Anlagen wird das Aggregat mit dem Frontlader in einen Wägebehälter gefüllt, bis das richtige Gewicht erreicht ist. Das Aggregat wird dann über ein Förderband zum Transportwagen befördert. Anschließend werden Zement und Wasser zugegeben und die Bestandteile im LKW im freien Fall gemischt.

Sobald ausreichend Zeit verstrichen ist, während sich die Trommel mit hoher Geschwindigkeit dreht, überprüft ein auf einer Inspektionsplattform befindlicher, ernannter „Batch-Man“ in der Regel die Beschaffenheit des Betons im LKW und fügt bei Bedarf mehr Wasser hinzu, bevor die Genehmigung für den LKW erteilt wird den Hof verlassen.

Ein erfahrener "Batch-Man" ist erforderlich, um abzuschätzen, wann der Beton homogen ist. Wenn der LKW vor Ort ankommt, kann der Vorarbeiter noch einige Minuten Hochgeschwindigkeitsmischen mit hoher Drehzahl anfordern, bevor der Beton abgelassen wird.

Wet Batch-Anlagen erzeugen Vollbeton, was letztendlich die Kosten senkt, da das Hochgeschwindigkeitsmischen im LKW vor dem Versand entfällt. "Es reduziert auch den Verschleiß der LKW-Flotte, was den höchsten Kapitalaufwand des Transportwerks darstellt", fährt Booysen fort.

Darüber hinaus muss der Stapler vor dem Versand nicht manuell überprüft werden, da das Gemisch zum Zeitpunkt des Entladens in den Stapler vollständig homogen ist.

Beim Vergleich der Qualität von Beton, der in Trocken- mit Nassmischanlagen hergestellt wurde, ergab eine Untersuchung des italienischen Instituts für Beton, dass Nassmischanlagen Beton von zweifellos höherer Qualität als ein Trockenverfahren produzieren.

Es wurden verschiedene Gründe angeführt, darunter: geringere Durchlässigkeit des hergestellten Betons; Wiederholbarkeit, die die Standardabweichung verringert; und eine Verringerung der Fehler, die von unerfahrenem oder unaufmerksamem Personal gemacht wurden.

Die Untersuchung ergab auch, dass in einer Nassmischanlage hergestellter Beton bei gleichem Wasser / Zement-Verhältnis eine höhere Verarbeitbarkeit aufwies. Dies führt letztendlich zu einer Verringerung des Wasser / Zement-Verhältnisses für einen höherfesten Beton bei gleichem Zementgehalt.

Schließlich hat die Untersuchung gezeigt, dass der Mischeffekt von Nassbetonmischern die vollständige Zementhydratation erleichtert, was durch Mischkonstruktionen mit einer höheren Festigkeitsklasse bestätigt wird, die dennoch die gleiche Zementmenge verwenden. Aufgrund dieser Erkenntnisse ist Booysen zuversichtlich, dass PMSA und IMER durch branchenspezifische Nassmischanlagen ein messbares Wachstum in Subsahara-Afrika erzielen können.

„IMER ist ein international anerkannter Hersteller von Nassmischanlagen. Angesichts der hervorragenden Stellung von PMSA in ganz Afrika bin ich zuversichtlich, dass diese Partnerschaft einen erheblichen Nutzen für unseren lokalen Zielmarkt bringen wird, was wiederum zu einem messbaren und nachhaltigen Wachstum in naher Zukunft führen wird die absehbare Zukunft “, schließt er.