1. EINLEITUNG

Bei wiederholter Belastung durch den Verkehr bewegt sich die Strecke progressiv und verursacht Abweichungen von der gewünschten vertikalen und horizontalen Ausrichtung. Beim Ballaststampfen wird die Geometrie wiederhergestellt und der Ballast unter der Schwelle neu angeordnet, um die Schiene in Position zu halten und ein homogenes Ballastbett bereitzustellen. Die Gleisgeometrie sollte regelmäßig oder zumindest gemessen werden. Das Gleis sollte in regelmäßigen Abständen gestampft werden, um sicherzustellen, dass die Züge sicher mit der normalen Geschwindigkeit der Strecke fahren können.

Bei Verwendung minderwertiger Maschinen oder anderer manueller Stopfmethoden wird die Geometrie mithilfe von Spurwinden und der visuellen Beurteilung durch den Spurmeister korrigiert. Diese Methoden sind nicht in der Lage, die für eine moderne Eisenbahnlinie erforderliche Qualität oder Haltbarkeit bereitzustellen. Auf jeder modernen Eisenbahn sind heute Stopfmaschinen mit automatisiertem Heben, Auskleiden und synchronisiertem Stampfen auf offener Strecke, Weichen, geprüften Schienenabschnitten, Spleißverbindungen usw. unerlässlich, um die Strecke auf den erforderlichen Standards zu halten.

Die Auswahl der richtigen Maschine für die jeweilige Strecke in Bezug auf Verkehr, Länge, Achslast, Anzahl der Weichen, überprüfte Schienenabschnitte, Gewürzverbindungen, eingeschränkte Strecke usw. ist zu einer Wissenschaft geworden. Dazu muss man die verfügbaren Maschinentypen, ihre Komponenten und Funktionen gut verstehen, um die kostengünstigste Lösung auswählen zu können.

2. GRUNDLEGENDER VERSTÄRKUNGSPROZESS

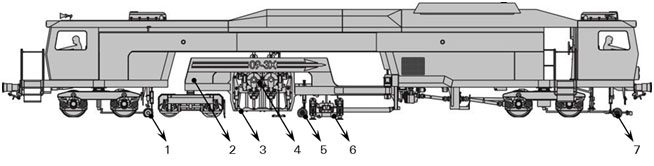

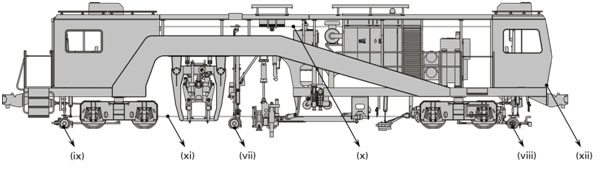

Die wichtigsten Arbeitskomponenten einer Stopfmaschine sind in Abbildung 1 dargestellt.

1 - Hinterer Messwagen 5 - Mittlerer Messwagen

2 - Satellit (kontinuierliche Aktion) 6 - Hebe- und Futtereinheit

3 - Stopfgerät Rahmen 7 - Vorderer Messwagen

4 - Stopfeinheit (en)

Abbildung 1: Arbeitskomponenten der Stopfmaschine

(09-3X Stopfmaschine mit kontinuierlicher Aktion abgebildet)

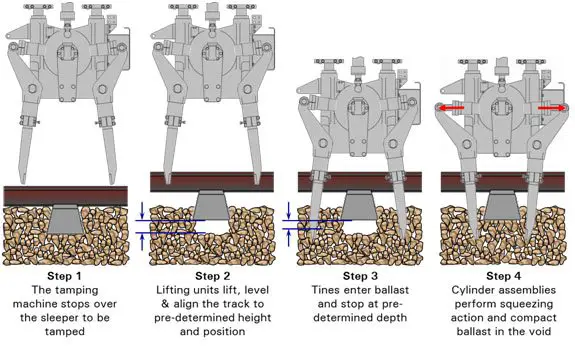

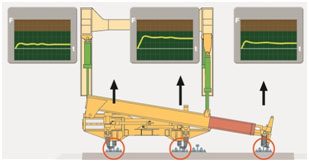

Abbildung 2 zeigt schematisch den Stopfvorgang in 4 vereinfachten Schritten.

Schritt 1 - Eine Grundstopfmaschine indiziert nach vorne und kommt zum Stillstand, wobei die Stopfzinken der Stopfeinheit auf beiden Seiten auf der zu stopfenden Schwelle sitzen.

Schritt 2 - Die Hebe- und Ausrichteinheit arbeitet in Verbindung mit dem Messsystem und greift die Schiene unter der Krone, hebt die Schiene auf eine vorbestimmte Höhe an, korrigiert alle vertikalen Ausrichtungsfehler in der Schiene und schwenkt gleichzeitig die Schiene, um die zu korrigieren horizontale Ausrichtung (gleichzeitiges Nivellieren und Ausrichten).

Schritt 3 - Die Stopfeinheiten werden abgesenkt. Die vibrierenden Zinken treten in den Ballast ein und halten in einer festgelegten Tiefe an. Die Zinken vibrieren, um den Ballaststein zu fluidisieren, damit er sich neu anordnen und in einer dichten Matrix absetzen kann. Durch kontrollierte Vibration wird die Kraft, die erforderlich ist, um die Stopfzinken in den Ballast einzudringen, erheblich reduziert, ohne den Ballaststein zu beschädigen oder zu zerdrücken.

Schritt 4 - Die Zylinderanordnung übt eine Kraft auf die Zinkenarme aus, die eine Quetschbewegung der Zinken ausführt. Der Zinken kompakt Ballast unter der Schwelle in der durch den Hebevorgang entstandenen Lücke. Die Stopfmaschine indiziert vorwärts zum nächsten Schwellen und der Vorgang wiederholt sich. Hinter der Stopfmaschine wird die Schiene auf einem homogenen Ballastbett mit wiederhergestellter Elastizität auf dem erforderlichen geometrischen Standard belassen.

3. Eine spezialisierte Stopfmaschine für jede Anwendung

3.1. Plain Track Stamping Machines

Plain-Track-Stopfmaschinen sind für das Stampfen mit hoher Produktion auf Tangenten-Gleisen auf stark befahrenen Strecken ausgelegt, bei denen die maximale Anzahl von Schwellen in kurzen verfügbaren Wartungsfenstern gestampft werden muss. Sie verwenden Technologien wie kontinuierliches Stampfen und Stampfen von bis zu 4 Schwellen pro Einsatz.

Es gibt jedoch viele verschiedene Modelle von Gleisstopfmaschinen, und nicht alle sind auf maximale Produktion ausgerichtet, da die Bedingungen von Eisenbahn zu Eisenbahn und sogar zwischen Gleisabschnitten innerhalb derselben Eisenbahn variieren.

3.2. Universelle Stopfmaschinen

Bei Weichen, Kreuzungen, Spleißverbindungen, überprüften Schienenabschnitten und anderen eingeschränkten Gleisen können einige Zinken durch die Weichenschienen, das Schaltblatt usw. blockiert werden. Weichenstopfmaschinen müssen daher über spezielle Stopfeinheiten verfügen, die in diesen eingeschränkten Bereichen arbeiten können, Hebeeinheiten Das Gleis kann auf engstem Raum angehoben werden, Hebevorrichtungen für die dritte Schiene zum Anheben der Langschwellen, Rahmen der Stopfeinheit, die seitlich geschwenkt werden können, um die Stopfeinheit über divergierenden Schienen zu zentrieren usw.

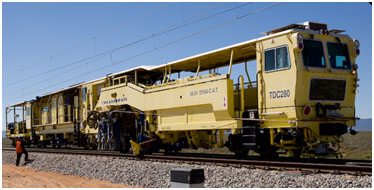

Universelle Stopfmaschinen wie die in Abbildung 3 gezeigte DYNA-CAT sind gleichermaßen in der Lage, Gleis mit Stopfgeschwindigkeiten zu stampfen, die Gleismaschinen gleicher Spur gleicher Größe ähneln.

4. PRÜFMASCHINENKOMPONENTEN

In den vorhergehenden Absätzen wurde auf die folgenden Komponenten und Merkmale der Stopfmaschine Bezug genommen:

4.1. Hebe- und Ausrichteinheit

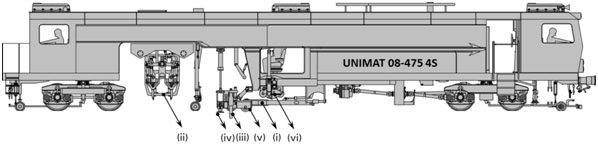

Stopfmaschinen sind mit einer kombinierten Hebe- und Ausrichteinheit (i) ausgestattet, die vor den Stopfeinheiten (ii) zwischen den Drehgestellen montiert ist (siehe Abbildung 4). Je nach Maschinentyp gibt es verschiedene Ausführungen, die jedoch im Allgemeinen zwischen Hub- und Ausrichteinheiten für Universalstopfmaschinen und solchen für Gleisstampfer unterteilt werden können.

(Unimat 08-475 4S Universal Stopfmaschine abgebildet)

4.1.1. Universelle Stopfmaschinen

Hebe- und Ausrichteinheiten an Universalstopfmaschinen (Abbildung 5) wie dem Unimat verfügen über Besonderheiten wie:

· Hebehaken (iii), die die Schiene unter der Krone oder Basis zum Heben in eingeschränkten Gleisen wie Weichen, geprüften Schienen, Spleißverbindungen usw. greifen;

· Rollenklemmen (iv) für schnelles Heben beim Stampfen von Gleisen; und

· Entweder eine oder zwei Flanschrollen (v), die auf der Schienenkrone laufen, um die Seitenkraft zur horizontalen Ausrichtung auf die Schiene zu übertragen.

4.1.2. Plain Track Stamping Machines

Einfache Gleisstopfmaschinen sind mit einer Hebe- und Ausrichteinheit mit Doppelrollenklemmen ausgestattet, um die Schiene unter der Krone für schnelles Heben zu greifen, und zwei Flanschrollen, die auf der Schienenkrone laufen, um die Seitenkraft zur Ausrichtung auf die Schiene zu übertragen. Siehe Abbildung 6.

Durch die Positionierung von zwei Rollenklemmen pro Schiene wird die Anwendung auch bei fischbeschichteten Gelenken automatisch gesichert. Der Hub- und Ausrichtvorgang wird automatisch von den Messsystemen gesteuert. Sobald die Zielwerte erreicht sind, werden Hebe- und Ausrichtvorgänge automatisch unterbrochen, während die Spur in der richtigen Position gehalten wird.

4.2. Messsystem

Ein vollautomatisches Messsystem (Abbildung 7) ermittelt den relativen Unterschied in der vertikalen und horizontalen Position der Spur an einem mittleren Messwagen, der der Aufzeichnungspunkt (vii) zwischen zwei Referenzpunkten ist, dem vorderen (viii) und dem hinteren (ix). Messwagen. Die Verwendung dieses Systems wird als Kompensationsmethode bezeichnet.

Die relative vertikale Ausrichtung wird mithilfe einer Stahlschnur über jeder Schiene (x in Abbildung 7) festgelegt, die sich von den hinteren zu den vorderen Messwagen erstreckt. Die Referenzlinie für die relative horizontale Ausrichtung ist eine Stahlschnur (xi in Abbildung 7), die sich entlang der Mitte der Schiene erstreckt.

(08-16 SH Universal Stopfmaschine abgebildet)

Die Hebe- und Ausrichteinheit arbeitet mit dem Messsystem zusammen, um die Spur auf eine gleichmäßige Höhe anzuheben, um vertikale Fehler im Prozess zu beseitigen und gleichzeitig die Spur zu schwenken, um horizontale Fehler in der Spur zu korrigieren.

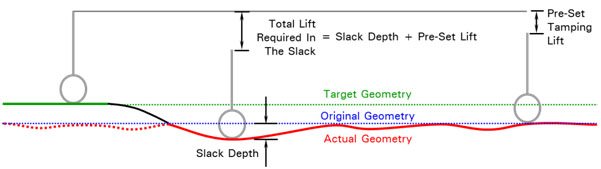

Um einen Resthub nach dem Stampfen zu gewährleisten, hat die Forschung gezeigt, dass der Mindesthub etwa 20 mm betragen sollte, um genügend Platz unter den Schwellen zu schaffen, um die Ballaststeine neu anzuordnen. Dies hängt jedoch von der Ballastgröße ab. Je größer die Ballasthülle ist, desto höher ist der minimale Hub. Wenn ein vertikaler Ausrichtungsfehler auftritt, erkennt das Messsystem den relativen vertikalen Höhenunterschied und hebt die Spur um die voreingestellte Höhe sowie die Tiefe des vertikalen Ausrichtungsfehlers (auch als Durchhang bezeichnet) an. Siehe Abbildung 8.

Fehler, die kürzer als die Sehnenlänge zwischen dem vorderen und hinteren Messwagen der Stopfmaschine sind, können erfolgreich behoben werden. Wenn die Fehler jedoch länger als die Sehnenlänge sind, folgt die Maschine diesen Fehlern, ohne sie zu entfernen.

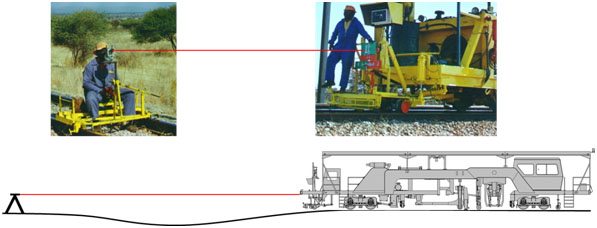

Hochwertige Stopfmaschinen verwenden daher optische (Abbildung 9) oder Lasergeräte, die an einem mobilen Wagen montiert sind, der je nach Geografie und anderen Bedingungen 100 bis 150 Meter vor der Stopfmaschine bewegt wird. Die Stopfmaschine wird von einer geraden Linie geführt, die auf eine Zielplatte am vorderen Messwagen gerichtet ist [siehe Abbildung 7 (xii)]. Wenn sich die Maschine vorwärts bewegt, werden die Hebe- und Ausrichtungsdrähte per Fernbedienung (oder automatisch mit Lasersystemen) so eingestellt, dass das Fadenkreuz des Suchers mit den Markierungen auf der Zielplatine ausgerichtet ist.

um die Beseitigung langwelliger Defekte zu ermöglichen

Dies verlängert effektiv die Sehnenlänge auf den Abstand zwischen dem hinteren Messwagen der Maschine und der Position des mobilen Wagens. Dies bietet höchste Genauigkeit bei der vertikalen und horizontalen Ausrichtung der tangentialen (geraden) Spur und wird als Präzisionsmethode bezeichnet.

Das Messsystem kann durch ein computergestütztes System (z. B. das WIN-ALC-System) ergänzt werden, mit dem die Spur gemessen und die Offsets in Kurven automatisch berechnet und / oder eingestellt werden können. Insbesondere in Kurven vermeidet der ALC das zeitaufwändige und möglicherweise ungenaue Messen der Kurve von Hand. Außerdem werden die resultierenden Ausrichtungsfehler vermieden, die mit der Handmessung von Kurven und der manuellen Einstellung der Korrekturwerte an der Maschine verbunden sind.

4.3. Hebevorrichtung für die dritte Schiene

Moderne Universalstopfmaschinen sind auf beiden Seiten der Maschine mit einem hydraulisch betätigten, teleskopierbaren Hubsystem für die dritte Schiene ausgestattet [Abbildung 4 (vi) und Abbildung 10], das mit der kombinierten Hub- und Ausrichteinheit synchronisiert ist. Diese Klemmbaugruppe ermöglicht ein kontrolliertes Anheben der äußeren Weichenschiene (der gekrümmten Verschlussschiene) im Bereich der Langschwellen während der Weichenstopfvorgänge und macht umständliche, manuell platzierte Schienenheber, Hydraulikschlauchtrommeln und die damit verbundenen Arbeits- und Wartungsarbeiten überflüssig Kosten.

Abbildung 10 : Dritte Schienenhebevorrichtung

Der Standard-Zweipunktlift an den Langschwellen einer Weiche führt zu Überbeanspruchung und Beschädigung der Schienenbefestigungen aufgrund des Gewichts der Langschwelle, des zusätzlichen Gewichts der Weichenschienen sowie des durch die Langschwelle verursachten Drehmoments an einem Ende angehoben. Die gesamte Last wird von den Befestigungen der beiden Schienen getragen (siehe Abbildung 11).

Ein zusätzlicher synchronisierter Hub an der Außenschiene der Weiche verteilt das Gewicht der Schwelle und der Schienen auf drei Hebepunkte und eliminiert das Drehmoment, wodurch die Hubkraft an der Mittelschiene um fast die Hälfte reduziert wird (siehe Abbildung 14). Hebevorrichtungen für die dritte Schiene sind daher unerlässlich, um Weichen effektiv zu stopfen.

4.4. Stopfgeräte

Aufgrund der Vielzahl von Anforderungen an das Stampfen, wie z. B. Produktionskapazitäten, Spezialeinheiten für das Stampfen von Weichen usw., steht eine Vielzahl von Stopfgerätekonstruktionen zur Verfügung, um diese speziellen Anforderungen zu erfüllen. Die folgenden Merkmale zeichnen die verschiedenen Stopfgeräte aus:

4.4.1. Anzahl der pro Zyklus gestampften Schwellen

Die Anzahl der Schwellen, die pro Zyklus gestopft werden (Einsetzen), bestimmt die Produktionskapazität der Maschine. Einzelschwellen-Stopfmaschinen sind immer noch sehr verbreitet, da nicht immer eine hohe Produktion erforderlich ist und eine geringere Produktion zu einem niedrigeren Maschinenpreis bevorzugt werden kann.

Maschinen mit hoher Produktion sind äußerst kostengünstig, wenn ihre Kapazität optimiert wird, insbesondere auf Linien mit hoher Dichte. Die geringere Anzahl von Berufen, die erforderlich sind, um den für den Verkehrsdurchsatz erforderlichen Stopfzyklus aufrechtzuerhalten, kann zu einem höheren Einkommen für die Eisenbahn führen, wenn die Opportunitätskosten des Verkehrs berücksichtigt werden. Mit anderen Worten, wenn weniger Berufe erforderlich sind, um das Gleis zu stopfen, können mehr Züge fahren, was zu mehr Einkommen für die Eisenbahn führt.

Abbildung 13: Beispiele für Stopfgeräte-Layouts

Bei Bedarf können mehrere Schwelleneinheiten auf Einzelschwellenstampfen umgeschaltet werden, wenn Schwellen mit quadratischem oder schlechtem Schwellenabstand oder eingeschränkter Spur auftreten.

4.4.2. Spezialisierte Weichenstopfgeräte

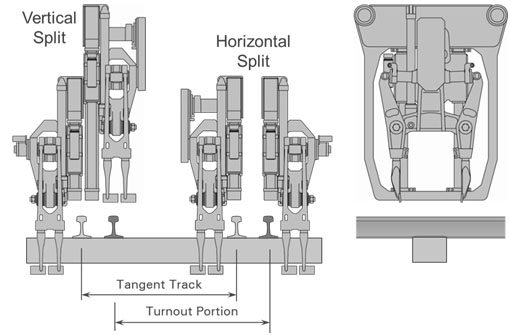

Bei Weichen, bei denen die Spur eingeschränkt ist, können einige der Zinken auf ein Hindernis wie das Schaltblatt oder die gekrümmte Verschlussschiene des Weichenabschnitts treffen. Dieses Problem wird durch die Verwendung von geteilten Stopfeinheiten behoben.

Geteilte Stopfeinheiten sind im Prinzip in Längsrichtung zweigeteilt (Feldseite und Messgerät) und können für eine beispiellose Vielseitigkeit (vertikale Teilung) einzeln angehoben und abgesenkt werden. Siehe Abbildung 15.

Jede der insgesamt vier Einheiten kann abgesenkt und getrennt voneinander eingesetzt werden. Darüber hinaus können einige geteilte Einheiten auch einzeln seitlich verschoben werden (Horizont-Split), um den besten Bereich in der eingeschränkten Spur zu finden, um in den Ballast einzutreten. Die geteilten Einheiten können miteinander verriegelt werden. In diesem Fall wirken sie wie herkömmliche Stopfeinheiten mit glatter Spur.

Die Einheiten können auch seitlich auf horizontalen Führungssäulen verschoben werden, so dass die Stopfwerkzeuge genau über dem zu stopfenden Bereich zentriert sind.

4.5. Hilfssatellitenrahmen für kontinuierliches Stampfen

Eine herkömmliche Stopfmaschine muss sich für den Stopfvorgang von Schwelle zu Schwelle bewegen. Die Maschine muss daher zwischen den Schwellen beschleunigen und wieder bremsen und wird als Indexstampfen bezeichnet. Obwohl dieses Prinzip bei vielen modernen Stopfmaschinen immer noch angewendet wird, ist seine Produktionskapazität durch Beschleunigungs- und Bremsbeschränkungen begrenzt. Die Grenze für das Indexstampfen mit einer 2-Schwellen-Stopfmaschine liegt bei 33 Schwellen pro Minute. Daher verwenden nur geringere Produktion, geringere Kosten und spezialisierte Stopfmaschinen Indexstampfen.

Um die Stopfproduktionsraten zu erhöhen, wurde ein kontinuierliches Stampfen entwickelt, bei dem die Stopfeinheiten an einem zusätzlichen Satellitenrahmen montiert sind, der auf einer oder mehreren eigenen Achsen läuft, die vom Hauptrahmen getrennt sind. Dieses Prinzip ist bei Stopfmaschinen mit hoher Produktion üblich, die in den meisten Linien mit hoher Kapazität auf der ganzen Welt eingesetzt werden. Das Stampfen mit kontinuierlicher Aktion ermöglicht eine kontinuierliche Bewegung des Hauptrahmens, während das zyklische Bremsen und Beschleunigen für die Stopfwirkung durch den Hilfsrahmen ausgeführt wird. Daher müssen nur etwa 20% der Maschinenmasse gebremst und beschleunigt werden.

Stopfmaschinen mit kontinuierlicher Aktion

Wenn dieses Prinzip mit mehreren Schwellen kombiniert wird, die pro Einsatz gestampft werden, sind sehr hohe Stopfraten möglich. Der 09-3X stopft 3 Schwellen pro Einsatz und erzielt in Südafrika sehr gute Ergebnisse.

Das Prinzip der kontinuierlichen Wirkung ist auch bei universellen Stopfmaschinen verfügbar und bietet eine maximale Produktion sowohl auf Weichen als auch auf Gleisen. Diese Maschinen kombinieren kontinuierliches Stampfen mit geteilten Stopfgeräten mit bis zu zwei Schwellen und integrierter dynamischer Stabilisierung in einer Maschine. Der DYNA-CAT (Abbildung 3) ist ein gutes Beispiel für eine solche Maschine und eine sehr produktive Maschine in Südafrika.

4.6. Radstand

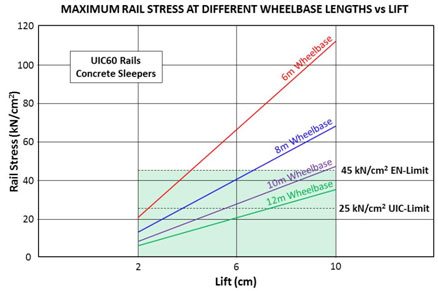

Der Radstand bezieht sich auf den Abstand zwischen der Mitte der Drehgestelle oder der Mitte zweier Einzelachsen der Stopfmaschine. Während des Stopfvorgangs wird die Schiene an der Hebeeinheit um mindestens 20 mm angehoben, um einen Resthub zu gewährleisten. Wenn ein vertikaler Ausrichtungsfehler auftritt, wird der Auftrieb durch die Tiefe des Fehlers zunehmend größer, wie in 8 dargestellt.

Die Bedeutung des Radstands ist in Abbildung 17 dargestellt, in der die maximale Schienenspannung (EN-Standardgrenze) gegenüber dem von der Maschine an der Hebeeinheit auf Tangentialschiene mit UIC60-Schienen und Betonschwellen ausgeübten Auftrieb dargestellt ist.

Anschließend wurden Stopfmaschinen mit unterschiedlichen Radständen zum Anheben der Schiene verwendet, die Schienenspannung ermittelt und die Ergebnisse aufgezeichnet.

Die Grafik zeigt deutlich, dass Stopfmaschinen mit einem Radstand von 6 Metern nicht mehr als ca. 40 mm anheben können, bevor die maximale Schienenspannung aufgrund des Biegeradius der Schiene überschritten wird. Wenn man bedenkt, dass der minimale Wartungshub einer Stopfmaschine bereits etwa 20 mm beträgt, kann eine 6-Meter-Radstandsmaschine nicht einmal einen vertikalen Ausrichtungsfehler von mehr als 20 mm in einem Durchgang beseitigen. Diese Maschine ist daher nicht für Schwerlaststrecken geeignet, bei denen ein größerer Ballaststein verwendet wird. Diese Forschung zeigt auch die Gefahr einer Überbeanspruchung der Schiene während des Stopfens auf, wenn Maschinen mit kurzem Radstand verwendet werden.

Aus diesem und anderen Gründen wie dem Gewicht können kleinere Maschinen die Weichen nicht ausreichend anheben, insbesondere solche auf Betonschwellen. Sie sollten daher nicht einmal berücksichtigt werden, da sie nicht nur diese teure Gleiskomponente beschädigen, sondern auch die Geometrie nicht korrigieren können.

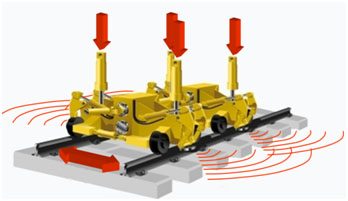

5. DYNAMISCHE STABILISIERUNG

Die Diskussion über das Stampfen ist nicht vollständig, ohne die Bedeutung der dynamischen Spurstabilisierung hinter dem Stampfen zu erwähnen, insbesondere auf Leitungen mit hoher Kapazität. Noch wichtiger ist es, hinter dem Stampfen nach der Ballastreinigung auf neu gebauten Leitungen Geschwindigkeitsbeschränkungen zu vermeiden, die normalerweise auferlegt werden, damit sich das Gleis absetzen und seinen Widerstand gegen seitliche Verschiebung erhöhen kann, bevor das Gleis mit normaler Gleisgeschwindigkeit geöffnet werden kann. Diese Siedlung ist normalerweise unregelmäßig und muss bald darauf neu gestampft werden.

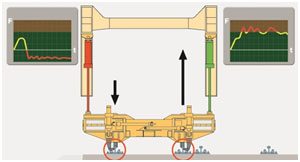

Die dynamische Stabilisierungsmaschine versetzt die Spur in horizontale Schwingung, während eine kontrollierte statische vertikale Last aufgebracht wird (Abbildung 17). Auf diese Weise wird die Spur tatsächlich in den Ballast „eingerieben“, der sich in einer dichten homogenen Matrix absetzt, deren Widerstand gegen seitliche Verschiebung bis zu 70% des Widerstands vor der Ballastreinigung beträgt.

Abbildung 17: Stabilisierungseinheiten zwischen den Drehgestellen

Unabhängige Studien haben gezeigt, dass die Stabilisierungsmaschine die Haltbarkeit der Geometrie nach dem Stampfen um bis zu 30% erhöht und dadurch Einkommensunterbrechungen und Schäden am Gleismaterial verringert.

Heute ist die dynamische Gleisstabilisierung ein wesentlicher Bestandteil der Stopf- und Ballastreinigung auf fast allen Hochleistungsbahnstrecken weltweit.

Vollständige Beschreibung der Track Temping Machine, danke.

Bitte, was ist die akzeptable Toleranz für Heben und Schalten.

Wie hoch ist die maximale Hubhöhe?

Wie kann ich verschiedene Kurven anpassen?

Müssen wir das Anheben und Ausrichten so steuern, dass es innerhalb der zulässigen Gleisgeometrie liegt (z. B. Gefälle 0.76% oder ähnliches)?