Benötigen Sie kostengünstige, langlebige und recycelbare Alternativen zu Glas, Holz oder Metallen? Erwägen Sie die Verwendung von Plastikfolien. Hierbei handelt es sich um dickere Platten aus verschiedenen recycelten Kunststoffen, die einfach herzustellen und mit günstigen Eigenschaften erhältlich sind. Sie können in verschiedenen Oberflächenausführungen gewählt, in verschiedene Formen bearbeitet werden und sind in Dutzenden von Farben erhältlich. Und es gibt eine Vielzahl von Anwendungen, die von Werbetafeln, Pergolen, Gewächshäusern und Küchenoberflächen über Werbetafeln und Einzelhandelsdisplays bis hin zu technischen Produkten für spezielle Militär-, Automobil- und Elektronikanwendungen reichen.

Für die Herstellung von Kunststoffplatten werden zahlreiche Kunststoffe verwendet. Daher kann die Auswahl der Materialien, die Ihren Anforderungen entsprechen, angesichts der unterschiedlichen Eigenschaften, Verarbeitbarkeit und Endpreise der schwierigste Teil sein. Einer der am häufigsten recycelten Thermoplaste ist Polyethylenterephthalat oder PET, das in Alltagsgegenständen wie Wasserflaschen, Lebensmittelbehältern und Verpackungen vorkommt. Dies ist auch die Grundlage für die PETG-Folie. Der Zusatz von Glykoladditiven macht PET-G zu einem haltbareren, chemikalien- und hitzebeständigeren und insgesamt vielseitigeren Produkt.

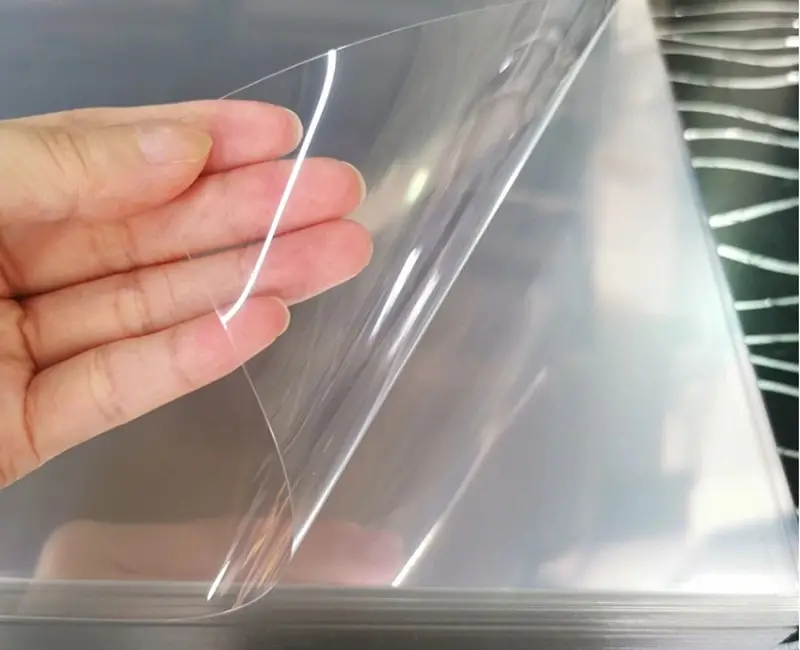

Grundlagen der PET-G-Folie

Standard-PET wird seit den 1950er-Jahren verwendet, hat aber auch Nachteile, vor allem die geringe Toleranz gegenüber höheren Temperaturen, wodurch seine Struktur geschwächt und undurchsichtig wird. Polyethylenterephthalat-Glykol oder PET-G entstand durch die Zugabe von Cyclohexandimethanol auf molekularer Ebene. Dies erhöht die Hitzebeständigkeit und senkt den Schmelzpunkt, so dass keine Kristallisation stattfindet, wodurch PET-G besser für Thermoformen, 3D-Druck und Hochtemperaturanwendungen geeignet ist, ohne die strukturelle Integrität und Haltbarkeit zu beeinträchtigen. Das Material verfügt über eine höhere Schlagfestigkeit und hält Chemikalien und Witterungseinflüssen deutlich besser stand als PET. Es sind diese verbesserten Eigenschaften, die es vielseitiger machen.

PET-G-Platten werden durch Extrusion hergestellt, wobei verarbeitete oder recycelte Kunststoffpellets verwendet werden, die bis zur Verflüssigung erhitzt und dann durch Matrizen oder Formen gepresst werden. Dies bestimmt ihre Dicke und Größe. Das Material ist formbar und kann in viele gewünschte Formen gebracht werden. Der geschmolzene Kunststoff wird abgekühlt und gehärtet und nimmt seine endgültige Form an. Die resultierenden Platten oder Platten können (abhängig von ihrer Dicke) je nach Verwendungszweck weiter zugeschnitten oder bearbeitet werden.

Herausragende Eigenschaften

PET-G baut auf den vorteilhaften Eigenschaften von normalem PET auf (hohe Klarheit, geringes Gewicht, einfache Formbarkeit, Recyclingfähigkeit und Lebensmittelsicherheitszulassung) mit erhöhter Haltbarkeit und höherer Beständigkeit gegenüber extremen Temperaturen und Chemikalieneinwirkung, insbesondere Lösungsmitteln. Dies erfolgt durch den Zusatz von Glykol. Es bietet eine bessere Leistung gegen Stöße und Stöße sowie eine thermische Stabilität von bis zu 90 Grad Celsius (gegenüber 60 bei PET). Darüber hinaus kann es unter Beibehaltung seiner hohen Festigkeit in jede gewünschte Form und Größe geformt, gedehnt oder geformt werden. Weitere Vorteile gegenüber vergleichbaren Kunststoffen sind die kurzen Produktionszeiten, einheitliche Formen und niedrige Kosten.

Die Verarbeitung von PET-Platten ist einfach. Der Kunststoff kann mit Standardwerkzeugen oder -maschinen (Sägen, Guillotinen, Stanzen usw.) geschnitten, ultraschall- und wärmegeschweißt sowie ohne Beschädigung gebohrt und entgratet werden. Darüber hinaus haftet PET-G mit den richtigen Bindemitteln problemlos, sorgt dafür, dass die Drucke an Ort und Stelle bleiben, und kann für ein sauberes, gepflegtes Aussehen poliert werden.

Wo es verwendet wird

Wenn Sie ein langlebiges, hitzebeständiges und vielseitiges Material benötigen, sind PETG-Platten genau das Richtige für Sie. Typische Anwendungen sind in Beschilderung, Displays und Schutzschirme, mit einfacher Formbarkeit, die eine Vielzahl von Formen ermöglicht, und hoher Transparenz, was es zu einer schlagfesteren Alternative zu Glas macht. Die Platten können auch farblich gemischt und bedruckt werden oder in UV-beständigen Ausführungen für den Außenbereich erhältlich sein, um das Risiko von Vergilbung oder Ausbleichen zu minimieren.

Hohe Klarheit und Hitzebeständigkeit machen PET-G auch in medizinischen Produkten wünschenswert, darunter Spritzen, sterilisierte Kunststoffe, pharmazeutische Verpackungen, orthopädische Teile, Babyinkubatoren und mehr. Darüber hinaus ermöglicht die einfache Thermoformung komplizierte Designs, die häufig bei hochwertigen Gesundheits- und Kosmetikprodukten zu finden sind.

Überlegene chemische Beständigkeit bedeutet sichere Verwendung mit gängigen Lösungsmitteln, Reinigungsmitteln und Alkoholen – Ethanol, Methanol, Aceton, Benzol, Isopropanol usw., insbesondere in Verpackungsprodukten. Die gute Leistung bei extremen Temperaturen (von -40 bis +90 °C), die hohe Feuerbeständigkeit und die geringen Ausdehnungsraten machen es ideal für eine Vielzahl von Bauzwecken, von Zäunen und Absperrungen bis hin zu Carports, Pergolen, Maschinenschutzvorrichtungen, Verkaufsautomaten und Straßenmöbeln und mehr.

Vergleich mit Acryl

Bei der Auswahl von Kunststoffplatten für Ihre Anforderungen stehen die mechanischen Eigenschaften und Langlebigkeit, die Ästhetik des Endprodukts und die Kosten im Vordergrund. Ein Konkurrent von PETG in den meisten Anwendungen sind Acrylplatten. Acryl schneidet in einigen Aspekten gut ab, in anderen jedoch nicht. Erstens ist PET-G bis zu 7-mal stärker, schwerer zu brechen oder zu zersplittern (also sicherer), aber auch anfälliger für Kratzer. PET-G ist zwar weicher, aber weniger spröde und hält länger, insbesondere bei Außenanwendungen im Baugewerbe, in Einzelhandelsdisplays und bei Beschilderungen. Aber es ist auch schwieriger zu polieren als Acryl und hat daher möglicherweise nicht den Hochglanz-Look. Darüber hinaus sind Acrylplatten klarer und können ohne große Bearbeitung in mehr Farben gewählt werden. Ein wesentlicher Unterschied besteht jedoch in der höheren Hitze- und Chemikalienbeständigkeit von PET-G, der einfacheren Formbarkeit und den etwas geringeren Kosten bei vergleichbaren Größen und Dicken. PET-G lässt sich zudem leichter recyceln.

Im Vergleich zu Polycarbonat

Polycarbonat wird in so unterschiedlichen Artikeln wie Autoscheinwerfern, Schutzbrillen, Schaufenstern und in vielen Gebäude- und Konstruktionsanwendungen verwendet, bei denen Haltbarkeit und Festigkeit im Vordergrund stehen. Das Material ist etwa 100-mal stärker als Glas und härter und fester als PET-G-Platten gleicher Dicke. Allerdings ist es auch anfälliger für Kratzer und erfordert kratzfeste Schichten, die die Kosten deutlich erhöhen.

Was für Polycarbonatplatten spricht, ist ihre relativ einfache Biege- und Formbarkeit, insbesondere für Bauprodukte; seine höhere Klarheit; die größeren Farboptionen; hohe UV-Beständigkeit (ohne Zusatzstoffe) und deutlich höhere Hitzebeständigkeit. Dies hat jedoch seinen Preis, da Polycarbonatplatten im Durchschnitt doppelt so viel kosten wie PET-G. Obwohl Polycarbonat seine Vorteile hat, ist es aufgrund des hohen Einkaufspreises sowohl für recyceltes oder neues Polycarbonat-Pellets als auch für höhere Verarbeitungsanforderungen ein teureres Material für spezielle Anwendungen.

Endgültige Ansichten zum PET-G-Blatt

Wenn Sie auf der Suche nach einem kostengünstigen Thermoplast sind, der sich leicht formen lässt, eine hohe Schlag- und Hitzebeständigkeit aufweist, lange hält und über eine saubere, transparente Oberfläche verfügt, die für zahlreiche Anwendungen modifiziert werden kann, dann sollten PET-G-Kunststoffplatten ganz oben auf Ihrer Liste stehen Liste. Kunststofflieferanten beziehen PET-G-Platten in verschiedenen Größen (2050 x 1014, 2050 x 1220 und 3050 x 2050 mm) und Dicken von 1.5 bis 8 mm. Dieselben Unternehmen bieten den Zuschnitt von PETG-Platten sowie Bearbeitungs- und Veredelungsdienste für Endprodukte an.