OKOndt GROUP ™ bietet sowohl eine Standardreihe von zerstörungsfreien Prüfgeräten (NDT) als auch kundenspezifische Geräte und Sonden an, die nach individuellen Kundenspezifikationen und für spezielle Materialien gefertigt werden. Neben tragbaren Geräten bauen sie große, integrierte Inspektionssysteme, die die meisten ZfP-Technologien abdecken. Ihre bedeutenden Investitionen in Forschung und Entwicklung ermöglichen es ihnen, optimierte Lösungen für alle NDT-Kunden bereitzustellen.

Gewährleisten Sie eine sichere Ausbeutung der Schienen

Um eine sichere Nutzung der Schienen zu gewährleisten, werden für die Schadenserkennung an den Schienen zerstörungsfreie Prüfverfahren angewendet. Das erste unter ihnen ist das Testen der Ultraschallschiene. Aufgrund des allgemeinen Verkehrsaufkommens und der Nutzung von Hochgeschwindigkeitszügen nimmt die Belastung der Gleise heutzutage ständig zu. Schienenschäden treten auf der Lauffläche des Schienenkopfes aufgrund von Rollkontaktermüdung (RCF) zunehmend auf. Diese Schäden sind während des Gleisbetriebs am gefährlichsten, da dies zu Querrissen und Schienenbruch führen kann.

Im Hinblick auf die Verwirklichung der Kompatibilität der europäischen Eisenbahnsysteme verfolgen die Eisenbahninfrastrukturbetreiber einen Plan für jeden Eisenbahnlinienbetrieb. Dieser Plan umfasst auch Ultraschallprüfungen der Eisenbahnschienen zur Prüfung und Bewertung von Oberflächenfehlern, die durch RCF (rollende Ermüdung) verursacht werden.

Es gibt zwei Haupt-RCF-Typen: «Squats» und «Head Checking» - weitere HC. Diese Oberflächenschienendefekte weisen erhebliche Unterschiede hinsichtlich des Mechanismus ihrer Entwicklung und ihres Wachstums auf. Defekte vom Typ "Squat" stellen einen komplexen Wechselwirkungsprozess "Wheel-Rail" dar und treten während des Mikroschiebens eines Rads auf, was wiederum den Mechanismus der plastischen Verformung der Lauffläche des Schienenkopfs auslöst. Diese Art von Defekten ähnelt dem Defekt vom Typ «Radbrand», hat jedoch seine besonderen Merkmale: 1. Die Entwicklung eines Defekts vom Typ "Squat" erfordert im Vergleich zum sofort auftretenden "Radbrand" mehrere Monate. 2. Ein Defekt vom Typ "Squat" ist kein Paar, das sich von dem "Radbrand" unterscheidet, bei dem sich ein Paar auf der benachbarten Schiene befindet.

HC-Defekte können an jedem Gleissegment auftreten, auch an den Schweißnähten. Am häufigsten sind diese jedoch in Kurven mit ungenügender äußerer Schienensteigung zu beobachten. HC-Wachstum wird erleichtert, wenn Wasser oder Haftvermittler mit dem beschädigten Bereich in Kontakt kommen. Das Wachstum von HC-Mikrorissen kann in zwei Phasen unterteilt werden - die primäre Phase eines langsamen Wachstums, wenn die Risshöhe 3-5 mm und die Länge-20 mm nicht überschreitet, und eine schnelle Wachstumsphase, die einen Schienenbruch verursacht.

Im Gleisfehlerklassifikator UIC 712 R werden die oben genannten Fehler wie folgt bezeichnet: "Kniebeugen" (Risse und lokale Vertiefungen auf der Fahrbahn des Schienenkopfes) - ein Fehler mit dem Code "227" und "Kopfprüfung" (einzeln oder in Gruppen) Defekte an der Schiene auf der Spurweite in Form kleiner paralleler Risse) - mit dem Code «2223».

Ultraschallverfahren und Sondierungsschemata für Schienen auf europäischen Eisenbahnen, Probleme bei der Erkennung von Defekten des Typs Head Checking (HC)

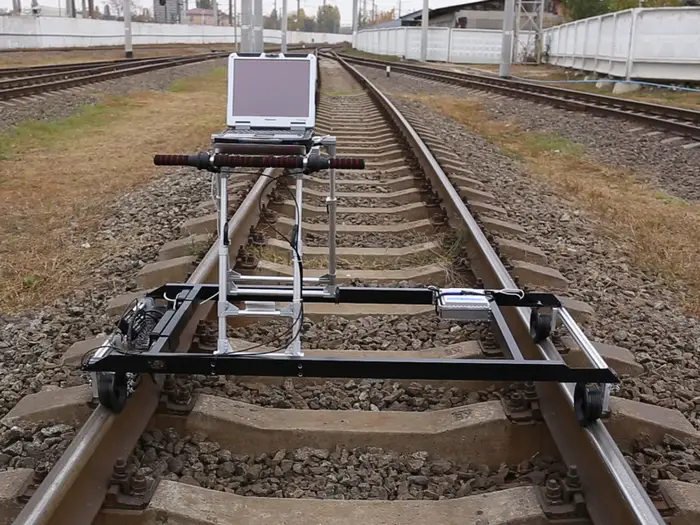

Auf den europäischen Eisenbahnen werden sowohl Hochgeschwindigkeitsprüfsysteme für im Gleis verlegte Schienen (Scangeschwindigkeit ab 40 km / h) als auch tragbare / mechanisierte Einzel- und Doppelschienenprüfwagen (Scangeschwindigkeit 4 nicht überschreiten) eingesetzt km / h) angewendet werden. In solchen Systemen werden die klassischen Sondierungsschemata gemäß EN 16729-1: 2016 Railway-Anwendungen implementiert. Infrastruktur. Zerstörungsfreie Prüfung auf Schienen im Gleis. Anforderungen an die Grundsätze der Ultraschallprüfung und -bewertung.

Die Prüfung wird mit folgenden Sonden durchgeführt: 1-Doppelelementwandler von 4-MHz-0 °, 2-Einzelelementwandler von 2-MHz-70 ° und 2-Einzelelementwandler von 2-MHz-45 °. Die zu scannenden Sonden befinden sich im mittleren Teil des Schienenkopfes. Ein solches Sondenschema ermöglicht die zuverlässige Erkennung von Fehlern mit einem Code 227 - „Squat“, der sich in der Mitte der Lauffläche des Schienenkopfs befindet - mit den Sonden 0 ° und 70 °. Bei den Defekttypen HC und „Squat“, die außermittig zur Spurflächenseite liegen, können diese erst in einem Stadium festgestellt werden, in dem einer der Risse so ausgebildet ist, dass er sich bis zum Schienenmittelquerschnitt erstreckt - dh wenn vorhanden droht ein Schienenbruch.

Um das Problem der HC-Erkennung (Head Checking) zu lösen, verwendete das Unternehmen eine spezielle Sonde mit einem Sondenwinkel von 58 ° und einer Winkelausrichtung von ± 34 ° in Bezug auf die Schienenlängsachse. Eine solche Sonde ist in implementiert Einzelschienen-Fehlerdetektor UDS2-77 und Doppelschienen-Fehlerdetektor UDS2-73 Scanner. Dies ermöglicht die Prüfung der Feldflächen des Schienenkopfes. In Anbetracht einer Schienenkopfkonfiguration kann dieses Schallschema auch zum Testen des Schienenkopfoberradius angewendet werden.