Die Robotik spielt eine immer wichtigere Rolle bei der Unterstützung der Hersteller bei der Erreichung extrem hoher Produktionsgeschwindigkeiten mit qualitativ hochwertigeren Produkten und weniger Verschwendung.

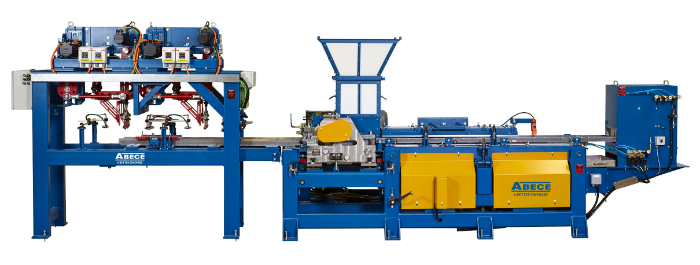

An der Spitze dieser Technologie steht ABECE, ein Unternehmen, das seit 100 Jahren Dachziegelherstellungsanlagen perfektioniert. Der schwedische Gerätehersteller ist weltweit führend in der Herstellung von Anlagen mit ultrahohem Wirkungsgrad, die hinsichtlich Materialverbrauch, Abfallreduzierung und Hochgeschwindigkeitsfertigung eine Effizienz von nahezu 100% erreichen.

In Südafrika wird das ABECE-Sortiment vom landesweiten Technologieführer vertrieben und unterstützt. PMSA, ein Unternehmen, das ähnliche Werte und Standards wie sein Gegenstück in Übersee hat. In den letzten zehn Jahren hat die Partnerschaft die Marke zu einem festen Favoriten im südlichen Afrika gemacht, mit Werken in ganz Südafrika und der Region südlich der Sahara.

Augenblick

Laut Quintin Booysen, Marketing- und Vertriebsleiter von PMSA, ist die Umstellung auf Automatisierung in allen oder einigen Betrieben eines Werks eine Notwendigkeit, um eine Massenproduktion zu erreichen und aufrechtzuerhalten. Die modernen Anlagen von ABECE verfügen über die erforderliche Technologie zum Mischen und Extrudieren von hochwertigem Beton. Der eigentliche Bedarf an Geschwindigkeit besteht jedoch meist nach dem Extrusionsprozess.

Er erklärt den Vorgang, ist vor allem zu schnell für das Auge zu sehen. „Um die Produktion bei 140 Fliesen pro Minute zu halten, bereiten unsere Geräte die Paletten mit einer Mikromenge Öl vor, die für eine gleichmäßige Verteilung in genau der richtigen Menge aufgestrichen wird.

Die ABECE-Anlagen sind im Betrieb ein Wunder. Nach dem Dosieren und Mischen von Beton wird die Palette zum Extrudieren der Fliesenoberseite auf einem Hochgeschwindigkeits-ABECE-Extruder schnell an ihren Platz gebracht.

Der nächste Schritt der Automatisierung beginnt mit dem Servomesser, bei dem sowohl vertikale als auch horizontale Bewegungen von Servos ohne Pneumatik an beiden Messern ausgeführt werden, um absolute Präzision und Genauigkeit zu erzielen. Bei engeren Toleranzen spart das System leicht ein Prozent des pro Fliese verwendeten Betons, indem überschüssiges Material abgeschnitten wird, um eine perfekte Fliesenlänge zu erzielen. Das überschüssige Material wird zum Extruder zurückgeführt, um Fliesen herzustellen und Abfall zu reduzieren. Die genaue Abmessung sorgt für keine Überhänge oder Druckstellen und führt zu weniger Ausschuss und Beschädigungen.

Enge Toleranzen

Nachdem das Doppelservomesser die Fliese auf der Palette exakt geschnitten hat, bewegt sie sich zur Regalstation, wo sie gestapelt wird, bevor sie zur Akklimatisierung in die Nullzone gebracht und automatisch in den heißesten Teil des Aushärtungsraums transportiert wird.

Sogar das hochpräzise automatisierte Regalsystem ist auf Geschwindigkeit mit speziellen Rädern ausgelegt, um eine schnellere, zuverlässigere Bewegung und weniger Blockieren zu ermöglichen. Die ABECE-Regalsysteme sind die effizientesten der Welt und verfügen über Hunderte von Funktionen, die in das System integriert sind, um einen hohen Automatisierungsgrad zu ermöglichen. Präzise und minimalistische Bewegungen führen zu weniger Blockierungen und einem reibungsloseren Betrieb.

Effiziente Aushärtung zur Energieeinsparung

Der Aushärtungsprozess kann je nach Zementgehalt der Fliese 7 bis 24 Stunden dauern. Aus Gründen der Produktionsgeschwindigkeit sind die Regalsysteme effizient und sorgfältig konstruiert, um Fliesen schonend zu handhaben und Schäden beim Aushärten zu reduzieren.

Die Innovation des Herstellers erstreckt sich auf das Aushärten mit einem Ansatz, der sicherstellt, dass weniger Energie und Aufwand für das gleichmäßige Aushärten der Fliesen erforderlich sind. Durch das Umschließen der gesamten Aushärtungskammer wird die richtige Umgebung für die Aushärtung ohne Wärmeverluste geschaffen, da sich die Türen während der Ladezeit ständig öffnen.

„Die ABECE-Anlagen verwenden einen Hotbox-Ansatz, der die gesamte Anlage einschließt und die Hydratationswärme nutzt, um den Beton energieeffizienter zu härten. Nach dem Aushärten werden die Dachziegel abgenommen und von der Aluminium- oder Stahlpalette getrennt. Um Zement und zusätzliche Energie zum Erhitzen zu minimieren, dauert dieser gesamte Aushärtungsprozess idealerweise 24 Stunden für einen effizienten Aushärtungszyklus in einer hochautomatisierten Anlage. Durch die Präzision von Herstellung, Bewegung und Handhabung gibt es kaum Qualitätsmängel und nahezu Null Mängel “, sagt Quintin.

Nach Produktion

Quintin erklärt, dass nach dem Aushärten je nach den Anforderungen für Decklack oder durch Farbfliesen möglicherweise eine weitere Verarbeitung erforderlich ist. Hier geht es entweder zu einem Rotationstrockner für oben beschichtete Fliesen oder direkt zum Verpacken, wo immer Farbe durch Fliesen hergestellt wird.

Roboterverpackungssysteme arbeiten schneller und präziser ohne Kratzspuren oder Abplatzungen und mit weniger Schäden. Die Roboter sind außerdem in der Lage, die Produktionsleistung 365 Tage im Jahr rund um die Uhr aufrechtzuerhalten. Abhängig von den Anforderungen bieten die ABECE-Anlagen die Wahl zwischen einem einzelnen Lader mit der Fähigkeit, Fliesen in Packungen mit 10 Stück mit bis zu 70 Fliesen pro Minute zu laden, oder einem Doppellader mit bis zu 140 Fliesen pro Minute. In Fällen, in denen Kunden kleinere Pakete für eine einfachere Handhabung vor Ort benötigen, können die Roboter Kacheln auch in 5er-Packs aufteilen.

Neben höherer Geschwindigkeit und Flexibilität können die Roboter auch Produkte identifizieren und beim Verpacken auf Holztransportpaletten entsprechend verpacken.

Mensch-Mensch-Schnittstelle

Über HMIs sind alle Funktionen der Anlage per Knopfdruck verfügbar. HMIs bieten eine schnelle Schnittstelle zu den Maschinen und steuern alles von den Extrudern und Servomessern bis zu den Regalsystemen, Aushärtungs-, Verpackungs- und Fördersystemen. Heutzutage können Bediener und Produktionsleiter alle benötigten Informationen auf einen Blick auf dem Bildschirm oder in bestimmten Fällen sogar über ein mobiles Gerät abrufen. Die Vorgänge können dann nach Bedarf geändert und gesteuert werden, einschließlich Einstellungen der Leitungsgeschwindigkeit, des Stromverbrauchs, der Anlagenparameter und der Alarme.

Nach der Extrusion umfassen die Kontrollstationen des HMI typischerweise:

- Extruder-, Messer- und Fördersystem.

- Racking- und Hotbox-Härtungskammer mit der Möglichkeit, die Anzahl der Racks und Fliesen in der Kammer und sogar die Farbe der Fliesen in bestimmten Racks anzuzeigen, falls angegeben.

- Die Steuerung der Packstation (oder des Backends) umfasst den Rotationstrockner, die Lader und bis zu sechs Roboterpacker sowie die Transportförderer zu den Gabelstaplern im Hof.

HMI-Systeme ermöglichen auch die punktgenaue Identifizierung von Fehlern und ermöglichen es Benutzern, Fehlerursachen bis hin zu einzelnen Sensoren zu finden. Darüber hinaus bietet es ein visuelles Bild jedes Abschnitts der Produktionslinie mit visuellen Darstellungen jedes Prozesses.

Zum Glück für die Eigentümer bestehender Anlagen kann jeder Abschnitt separat behandelt und bei Bedarf zu bestehenden Anlagen hinzugefügt werden.